火花机加工的表面改性新技术及应用

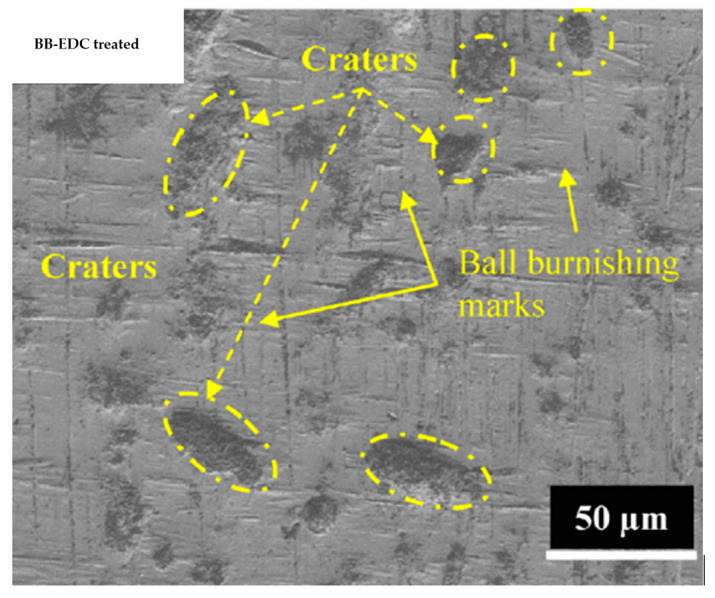

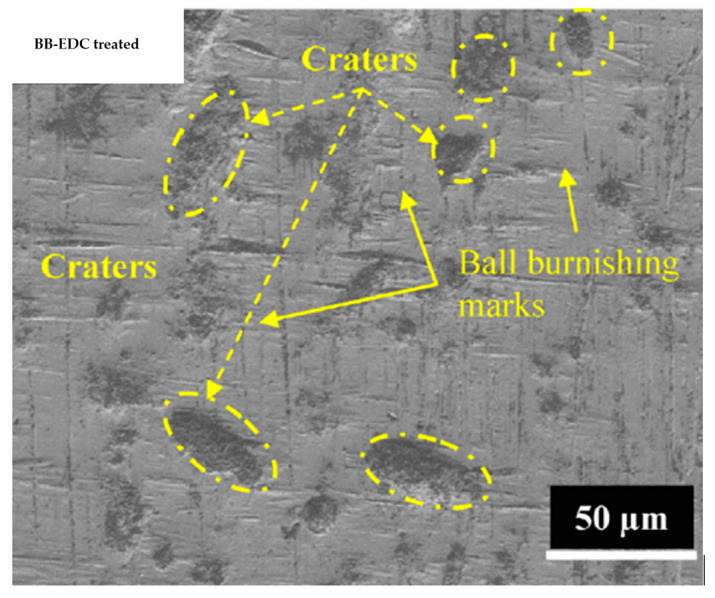

Wandra等[通过常规火花机加工和球抛光辅助放电熔覆(BB-EDC)工艺对新型β相钛合金(Ti-Nb-Ta-Zr)进行了表面改性。这种合金在生物医学行业有着广泛的应用。在BB-EDC处理的情况下,羟基磷灰石粉末与电介质一起使用。火花机加工表面由严重的表面缺陷以及沉积金属的高脊组成。此外,还观察到更高的表面粗糙度(2.61 μm)和凹坑,这会引入腐蚀并影响植入物的疲劳性能。在BB-EDC工艺中,Ca、P和O与HAp的增强一起沉积在新形成的表面上。使用 ZrO2 球导致沉积金属的高脊变平,如下图所示

。因此,与火花机加工的表面相比,BB-EDC处理的表面更光滑,凹坑更少。与电火花加工和未处理的表面相比,表面粗糙度显着降低(1.16 μm)。

BB-EDC 处理的 β 相 Ti 合金表面的 SEM 显微照片 。(经 Elsevier 许可)。

Tyagi等使用Cu + MoS2 + WS2 + hBN粉末的绿色紧凑型工具将EDC涂在AISI低碳钢表面。铜粉用作致密电极的粘合剂。通过改变载荷(例如 5 N、10 N 和 20 N)来测量比磨损率。磨损试验结果表明,当负载在 5–10 N 范围内时,与基材相比,磨损率较低。随着载荷从 10 N 增加到 20 N,磨损率急剧加快,这与基材相似。因此,AISI 钢表面上方的涂层很容易磨损。然而,与低碳钢相比,该涂层表现出极强的耐磨性和抗摩擦性。此外,这种分层涂层增加了水接触角,并将表面转变为超疏水状态 (152.2°)。

Maideen等通过将Mo和Ni粉末颗粒与介电介质混合,在另一种情况下混合Mo和W粉末,对Al 7075的表面进行了改性。在每种情况下,粉末颗粒的成功沉积都是在新形成的层中获得的。当峰值电流、脉冲导通时间和脉冲关断时间分别为 6 A、100 μs 和 150 μs 时,Mo 和 Ni 获得了更好的表面。另一方面,当考虑 6 A、100 μs 脉冲导通时间和 316.58 μs 脉冲关断时间时,Mo 和 W 实现了光滑的表面光洁度。

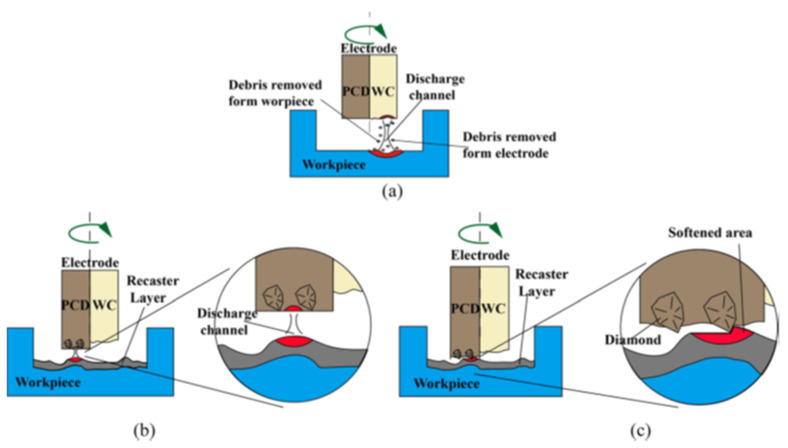

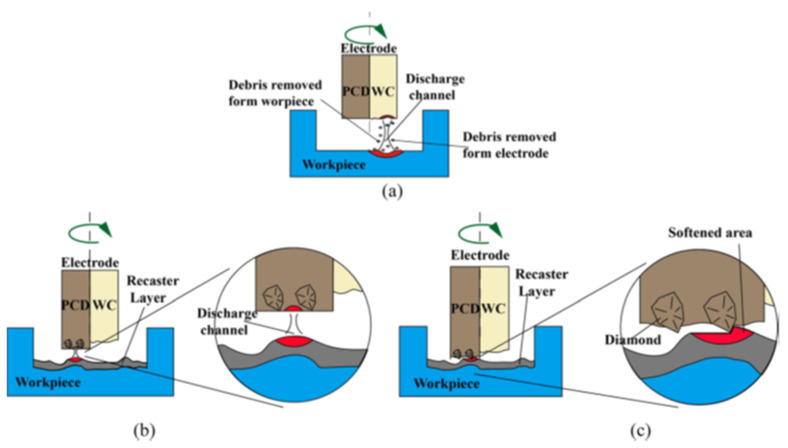

Wang等[使用交流能放电加工(AE-EDM)通过碳化钨-多晶金刚石(WC-PCD)电极对Ti-6Al-4V的表面进行改性。AE-EDM工艺步骤如下图所示。

除了微磨之外,这种新方法还防止了一部分熔融金属在重铸层上重新凝固。结果,发现与传统火花机加工工艺产生的重铸层相比,AE-EDM中新形成的层更薄。与以Cu为工具电极的传统电火花加工工艺相比,AE-EDM工艺的表面显微硬度提高了25.6%,这主要是由于AE-EDM工艺中WC的沉积。

(a–c) 交流电火花加工(AE-EDM)工艺]。(经爱思唯尔许可)。

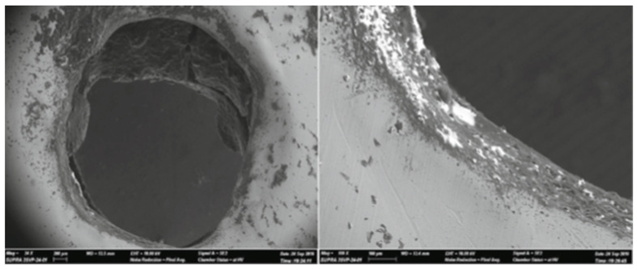

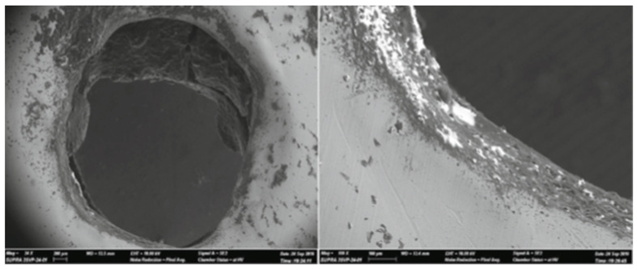

Rashid等研究了使用微火花机加工机加工非导电氮化铝(AlN)陶瓷表面的方法。结果发现,由于熔化、蒸发和热剥落的结合,材料被去除。加工区域的导电性是通过工件壁上的碳沉积引入的。本实验减小了等离子体通道半径,因此当能量从刀具传递到工件时,能量被集中。下图所示的SEM图像表明,即使该过程涉及较低的放电能量,也会产生粗糙的表面。

SEM图像显示了微火花机加工工艺在AlN中产生的微孔。

火花机加工的表面改性新技术及应用友情链接:建德磨床、火花机、斯宾纳车床

联系我们

联系我们 一键电话

一键电话