火花机加工表面和亚表面改性的表征技术

用于摩擦学分类的火花机表面摩擦测试

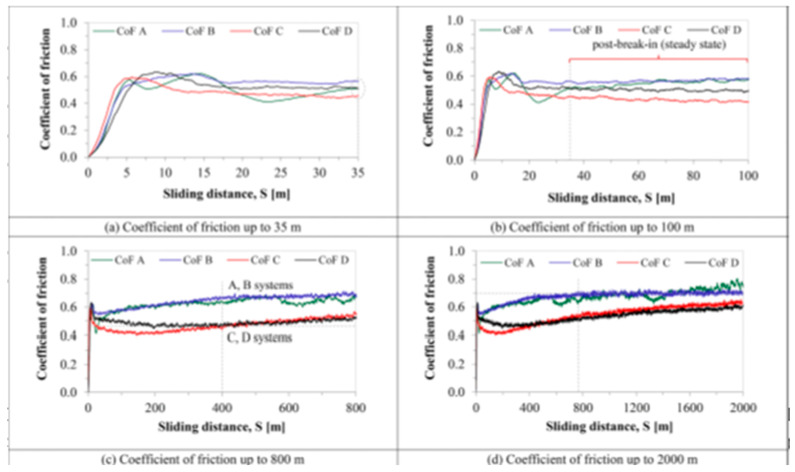

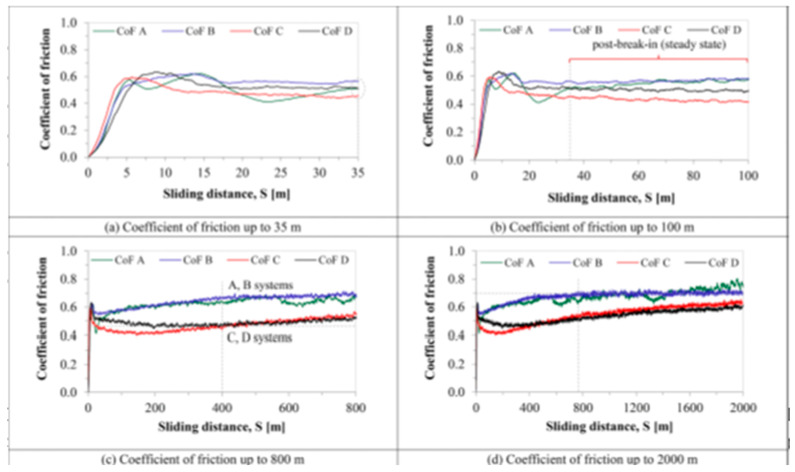

使用各种摩擦计研究材料的摩擦学特性,例如摩擦系数 (CoF)、耐磨性等;销盘摩擦计是其中最常见的。销钉垂直于圆盘形工件,由测试仪以固定的力和速度压在圆盘上。da Silva等研究了涂层和开模放电加工对退火AISI H13钢表面的影响。目的是观察电火花加工表面的摩擦系数和耐磨性如何变化,该表面通过放电火花机涂层工艺进行了改性;MICROTEST MT/60/NI 摩擦计用于测量这些特性。将尿素与去离子水介电流体混合,并使用具有直极性的铜工具电极对加工表面进行改性。碳化钨用作三酯上的销钉材料。作者检查了工件的摩擦行为,并测量了滑动距离达2000 m的摩擦系数(CoF)(如下图所示)。

当所有工件的滑动距离超过35 m时,CoF值变得稳定。这是由于影响摩擦的因素之间的平衡,从而获得更光滑的表面。在涂层工件的情况下,滑动距离达到400 m后,CoF趋于增加。涂层工件表面存在氧化层导致较低的 CoF,因为 EDM 涂层层充当润滑剂。另一方面,由于粘打滑和碎片的存在,仅退火和仅电磁阻表面分别具有较高的 CoF 值。在销钉表面发现了铁(Fe)和铬(Cr),在磨损的轨道上发现了钨,这表明涂层工件在滑动距离400 m后CoF增加。退火钢工件的磨损轨道保证了塑性变形,因为销钉施加的压力大于材料的剪切强度。这种塑性变形导致退火工件的材料损失更高。在 EDM 表面上发现了轨道上的磨料磨损,以及凹槽和疤痕。对于涂层工件,磨损痕迹更浅、更光滑。研究还发现,表面磨损率(SWR)随着硬度的增加而降低。由于涂层表面具有最高的硬度和更高的承载能力,因此其驻波比最低。由于硬度最低,退火工件的驻波比是涂层工件的 4-6 倍。

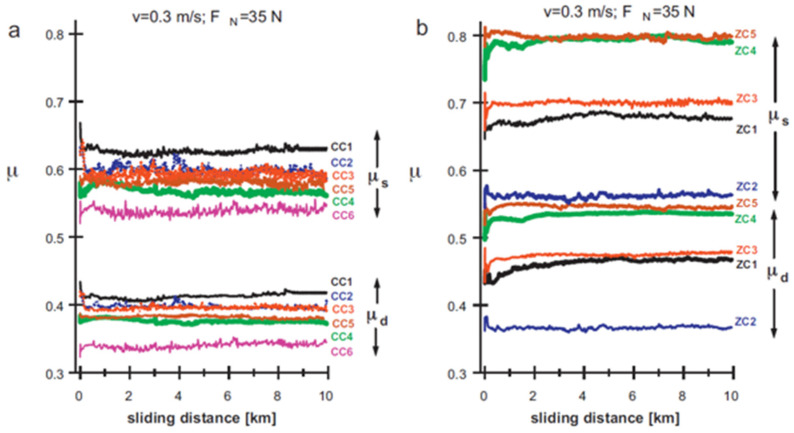

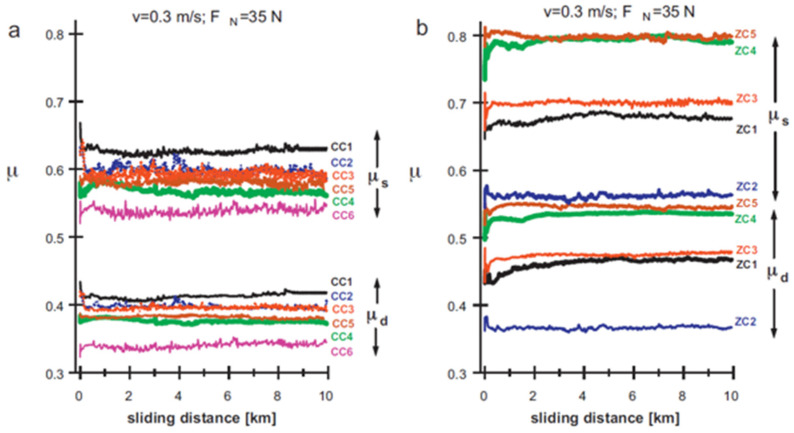

Delgado等使用线切割加工加工WC-Co、WC-Ni和ZrO2基复合材料,并通过研究载荷和表面光洁度对加工表面的CoF值和磨损特性的影响,研究了加工表面的摩擦学性能。采用平板摩擦试验机分析电火机加工表面的摩擦学特性。静态和动态CoF值分别在0.52–0.82和0.32–0.52范围内。

摩擦曲线先是增加,然后下降,最后再次增加,以达到平衡状态(如下图所示)。

他们还观察到摩擦曲线在整个磨损实验中发生了波动。位于接触面上的微结经历了连续的断裂和再生。结果,接触面和销之间的相互作用随着滑动距离的变化而变化。摩擦学特性也高度依赖于表面光洁度。WC-Ni 等级 CC6 的 CoF 最低。此外,ZrO2-TiN 牌号 ZC5 的 CoF 和磨损水平最高。Philip等在火花机加工过程中使用Cu电极对Ti-6Al-4V的表面进行改性,并通过在几种高温(200 °C、400 °C和600 °C)下使用针上圆盘摩擦计和改变50至150 N的施加载荷来研究摩擦学特性。由于形成了几种氧化物,例如 TiO2、Ti8O15 和 Ti24C15,电火花机加工工件的硬度增加了四倍。在200 °C和100 N下,由于形成氧化层,摩擦学性能有了很大的提高;然而,在较高的温度和施加的载荷 (150 N) 下,材料会因剥落而磨损。研究还发现,Ti24C15 的形成不仅具有高硬度,而且还保护了其他氧化物,并发挥了显着的抗磨损作用。

通过SEM和EDS进行表面表征和成分分析

扫描电子显微镜 (SEM) 和能谱 (EDS) 被全球众多研究人员用于表面表征和成分分析。白层或重铸层是导电材料进行电火花机加工时的常见现象。电火花机加工涉及在非常高的温度 (~10,000 °C) 下对工件进行瞬间熔化和汽化。介电流体冲走电火花加工中产生的碎屑。在脉冲关闭期间,一些熔化的颗粒不会被冲洗并在电火花加工表面上重新凝固,从而形成一层称为白层。微观结构在很大程度上取决于所用电极和介电流体的特性以及工艺参数。在热影响区 (HAZ) 之外,母材的微观结构不会改变。白色层的存在可以在SEM显微照片中识别,构成该层的元素/化合物可以通过EDS分析识别。

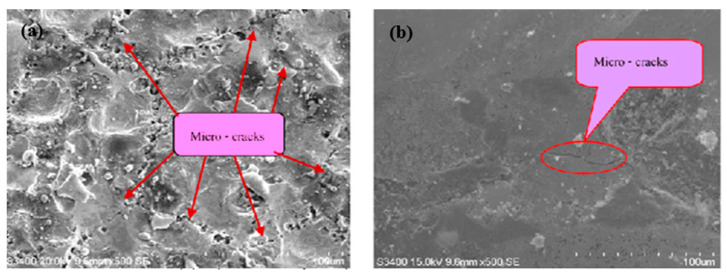

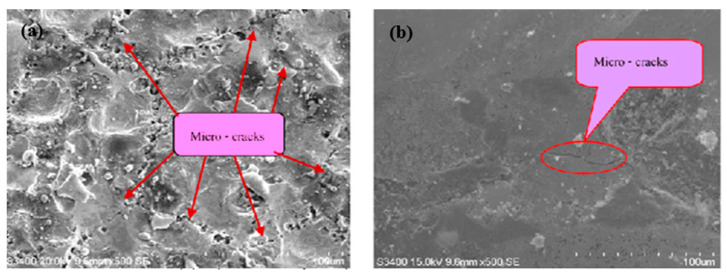

SEM分析产生电子束,这些电子束撞击并产生包含表面信息的信号。然后将这些信息信号转换为图像。电火花机加工工艺参数如峰值电流、脉冲导通时间、脉冲关断时间等,对加工表面的改性起着至关重要的作用。研究人员使用 SEM 来分析表面特性,包括电火花机加工表面的重铸层厚度、空隙、裂纹、小球、麻点等。通过PMEDM改性AA606/10% SiC复合表面。熔融材料从工件、工具电极和电介质中吸积,与粉末颗粒一起形成均匀的重铸层。添加的钨粉降低了对表面的冲击力,也降低了能量密度,从而使表面更光滑。Janmanee和Muttamara 比较了使用钛粉悬浮液通过电火花加工(EDM)和电火花涂层(EDC)工艺制备的碳化钨表面。如下图所示

的SEM显微照片证实,在电流和占空比保持恒定的情况下,与EDM工艺相比,EDC工艺产生了更平坦的重铸层,微裂纹更少。钛粉进入微裂纹和空隙,导致EDC的表面更光滑,波峰高度更低。这也是EDC制备的表面粗糙度较低的原因。研究了电流的影响,作者发现在电流 = 20 A 和占空比 = 50% 时,最佳 Ti 涂层为 20.32%,表明该电流适用于实验。键合能力随着电流从 20 A 的增加而降低。他们还研究了占空比的影响,发现在占空比 = 50% 时,最佳钛涂层为 21.46%,该涂层的厚度为 5 μm。

Bhaumik和Maity使用不同的工具电极来加工钛合金,并研究了这些工具电极对重铸层厚度和表面形貌的影响。SEM图像表明,与黄铜和锌电极相比,使用铜电极时获得了最光滑和最薄的重铸层,而使用锌电极时获得了缺陷和不均匀性最高的表面。研究发现,在电火花机加工过程中,重铸层厚度随着峰值电流的增加而增加。Dewangan等研究了白层厚度,发现在峰值电流8 A下,当使用黄铜作为电极材料时,白层厚度最低,其次是铜和石墨。在所用电极中,石墨的导热系数最低,导致电火花加工过程中的散热最低。此外,由于在SEM显微照片中发现的放电能量效应较高,白层厚度与峰值电流和脉冲导通时间成正比。

能量色散光谱 (EDS) 是一种广泛用于查找加工表面组成百分比的分析。在此过程中使用电子束,聚焦在电火花表面上。电子的入射束撞击表面,激发电火花机加工样品原子内的电子。电子从其壳层中喷射出来,从而在该原子的较低能壳层上形成一个空穴。为了填补间隙,来自高能壳层的电子跳到低能壳层。由于电子从较低能壳层射出以及另一个电子从较高能壳层填充该空穴而以 X 射线形式释放的能量可以使用能量色散光谱仪进行测量。在这个过程中发现的X射线能量对于不同的元素是不同的,因此该分析提供了在加工表面上发现的元素的组成。元素从介电流体和电极中的迁移以及白色层的化学成分可以通过 EDS 分析来识别。

Bhaumik和Maity分析了用三种不同电极(即铜、锌和黄铜电极)加工钛合金表面后形成的白色层的化学成分。EDS 分析证实了加工工件表面存在电极材料。与电火花加工工艺相关的高温导致介电流体分解,从而使碳从介电体迁移到机加工表面。

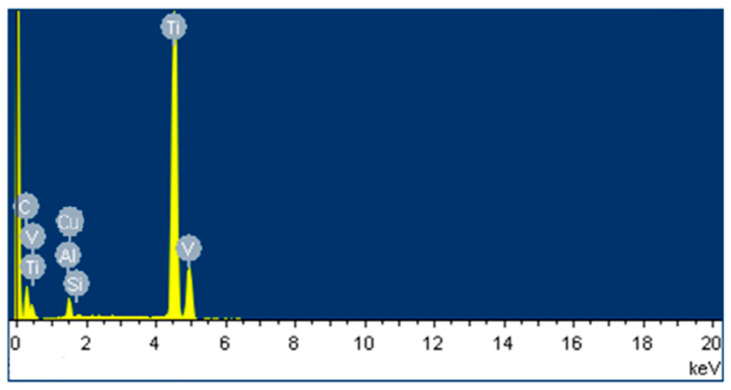

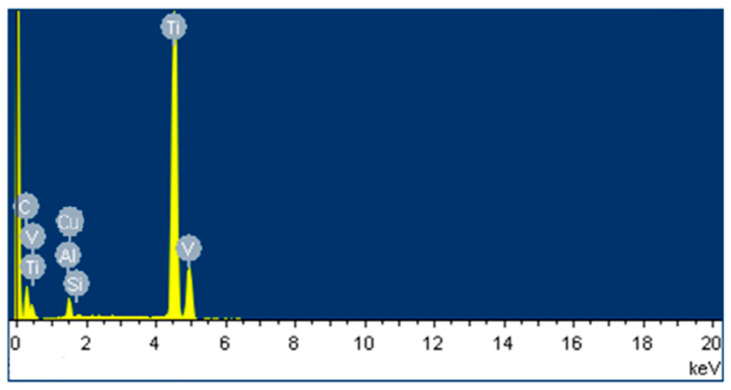

Li等使用传统的Cu电极和Cu-SiC复合电极通过电火花机加工工艺加工了Ti-6Al-4V合金。EDS分析下图表明,

由于该工艺使用了电火花加工油,加工表面的碳含量较高;作者还发现加工表面存在Si和Cu。两个电极产生的表面产生了比基材更硬的层。Sharma等使用粉末混合电火花加工工艺对可生物降解的Mg/Zn合金表面进行了改性。EDS分析确保粉末沉积到加工表面的速率随着粉末浓度的增加而增加。锆粉的沉积速率高于锰粉。锰的熔点较低,电火花加工工艺在火花间隙中产生非常高的温度。因此,锰粉在此过程中部分汽化,导致沉积速率较低。

由于该工艺使用了电火花加工油,加工表面的碳含量较高;作者还发现加工表面存在Si和Cu。两个电极产生的表面产生了比基材更硬的层。Sharma等使用粉末混合电火花加工工艺对可生物降解的Mg/Zn合金表面进行了改性。EDS分析确保粉末沉积到加工表面的速率随着粉末浓度的增加而增加。锆粉的沉积速率高于锰粉。锰的熔点较低,电火花加工工艺在火花间隙中产生非常高的温度。因此,锰粉在此过程中部分汽化,导致沉积速率较低。

3. 使用XRD技术进行相位表征

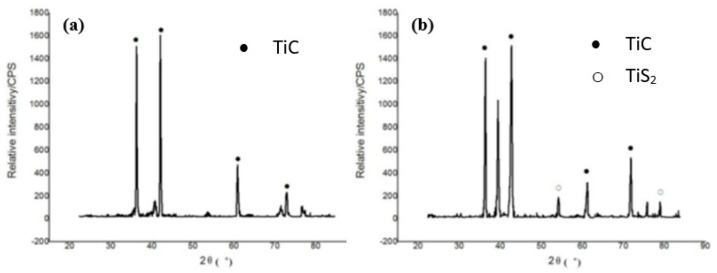

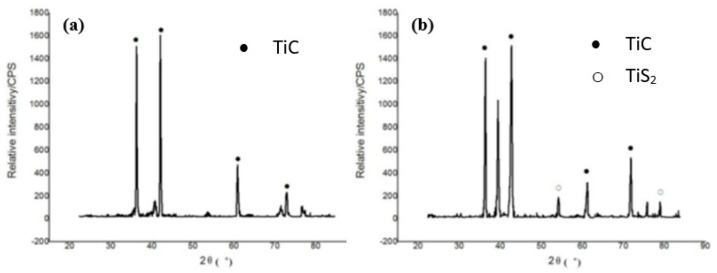

X射线衍射(XRD)是另一种用于评估电火花加工过程中形成的晶体分子结构的分析。一束X射线入射到工件上。晶体向不同的方向衍射这些X射线。测量X射线的角度和强度,以找到电子密度及其化学键。这种分析对于了解工件在经过电火花机加工前后的显微硬度起着重要作用。显微硬度主要取决于样品中存在的碳的百分比。样品中存在的碳百分比越多,预期的显微硬度就越高。Li等在用传统的Cu和Cu-SiC电极分别加工Ti-6Al-4V合金后进行了XRD分析,如下图所示。

XRD分析表明,TiC是由工件与介电油中发现的碳发生化学反应产生的。TiS2是由于工件和SiC之间的化学反应而产生的。使用CuSiC电极形成的表面比传统Cu电极产生的表面具有更高的硬度。这是因为加工表面上存在TiC和TiS2。Batish等使用EN31、H11和高碳高铬(HCHCr)作为工件,研究了不同电极和电介质对显微硬度的影响。EN31采用铜电极加工,铝粉与介电煤油混合。XRD 分析追踪了加工工件表面上碳、铝和铜的存在。由于工件的快速冷却,形成了非晶区域。该区域增加了机加工 EN31 材料的整体硬度和脆性。还对使用钨铜电极和铝混合电介质加工的 EN31 材料进行了 XRD 分析。Al-C 存在于加工表面上,确保了更好的表面光洁度和更高的硬度。对由铜电极和煤油混合的石墨粉作为电介质加工的 H11 材料进行的 XRD 分析也可以看到非晶结构。这种非晶结构形成的原因是更高的脉冲导通时间、更低的脉冲关断时间以及工件的快速冷却。由于电火花加工而形成了Fe3C,它对提高硬度起着重要作用。此外,加工后铜含量也有所增加,这是通过XRD分析检测到的。使用不同的粉末(铝颗粒)加工相同的工件。XRD 分析追踪了加工表面上铝的存在,铝进入陨石坑,从而降低了表面粗糙度。形成了 Cohenite,它负责增加硬度。此外,铜百分比与以前一样增加。他们还对HCHCr材料进行了XRD分析,该材料使用碳化钨电极和精炼矿物油与石墨粉混合作为电介质进行加工。碳化铬铁和碳化铁是由于电火花加工过程中涉及的高温而形成的。碳化铬铁中的铁来自渗碳体相,增加了硬度,降低了整体机械应力。此外,加工表面的碳百分比也有所增加。同样的材料是用铜电极和煤油电介质与石墨粉混合的。XRD分析发现电火花机加工表面存在七铬碳化物(Cr7C3)。Cr7C3具有非常高的硬度,这可能是电火花机加工表面表面显微硬度增加的潜在原因。晶体结构主要是由于较高的脉冲关断时间而形成的。

XRD分析表明,TiC是由工件与介电油中发现的碳发生化学反应产生的。TiS2是由于工件和SiC之间的化学反应而产生的。使用CuSiC电极形成的表面比传统Cu电极产生的表面具有更高的硬度。这是因为加工表面上存在TiC和TiS2。Batish等使用EN31、H11和高碳高铬(HCHCr)作为工件,研究了不同电极和电介质对显微硬度的影响。EN31采用铜电极加工,铝粉与介电煤油混合。XRD 分析追踪了加工工件表面上碳、铝和铜的存在。由于工件的快速冷却,形成了非晶区域。该区域增加了机加工 EN31 材料的整体硬度和脆性。还对使用钨铜电极和铝混合电介质加工的 EN31 材料进行了 XRD 分析。Al-C 存在于加工表面上,确保了更好的表面光洁度和更高的硬度。对由铜电极和煤油混合的石墨粉作为电介质加工的 H11 材料进行的 XRD 分析也可以看到非晶结构。这种非晶结构形成的原因是更高的脉冲导通时间、更低的脉冲关断时间以及工件的快速冷却。由于电火花加工而形成了Fe3C,它对提高硬度起着重要作用。此外,加工后铜含量也有所增加,这是通过XRD分析检测到的。使用不同的粉末(铝颗粒)加工相同的工件。XRD 分析追踪了加工表面上铝的存在,铝进入陨石坑,从而降低了表面粗糙度。形成了 Cohenite,它负责增加硬度。此外,铜百分比与以前一样增加。他们还对HCHCr材料进行了XRD分析,该材料使用碳化钨电极和精炼矿物油与石墨粉混合作为电介质进行加工。碳化铬铁和碳化铁是由于电火花加工过程中涉及的高温而形成的。碳化铬铁中的铁来自渗碳体相,增加了硬度,降低了整体机械应力。此外,加工表面的碳百分比也有所增加。同样的材料是用铜电极和煤油电介质与石墨粉混合的。XRD分析发现电火花机加工表面存在七铬碳化物(Cr7C3)。Cr7C3具有非常高的硬度,这可能是电火花机加工表面表面显微硬度增加的潜在原因。晶体结构主要是由于较高的脉冲关断时间而形成的。

火花机加工表面和亚表面改性的表征技术友情链接:火花机、电火花机、慢走丝。

由于该工艺使用了电火花加工油,加工表面的碳含量较高;作者还发现加工表面存在Si和Cu。两个电极产生的表面产生了比基材更硬的层。Sharma等使用粉末混合电火花加工工艺对可生物降解的Mg/Zn合金表面进行了改性。

由于该工艺使用了电火花加工油,加工表面的碳含量较高;作者还发现加工表面存在Si和Cu。两个电极产生的表面产生了比基材更硬的层。Sharma等使用粉末混合电火花加工工艺对可生物降解的Mg/Zn合金表面进行了改性。 XRD分析表明,TiC是由工件与介电油中发现的碳发生化学反应产生的。TiS

XRD分析表明,TiC是由工件与介电油中发现的碳发生化学反应产生的。TiS

联系我们

联系我们 一键电话

一键电话