金属加工的“火花魔术师"

放电加工 (EDM) 是一种非传统加工工艺,通过电火花去除金属。与传统方法不同,它不受材料硬度的限制,可以在淬火钢、碳化钨或高温合金中精确地形成深腔、微孔和复杂结构。电火花加工的三种主要类型包括线切割、沉模和钻孔,广泛应用于模具制造、航空航天、汽车和医疗行业。虽然电火花加工的加工速度较慢,只能处理导电材料,并且需要考虑电极磨损和表面处理,但其高精度、零切削力和优越的表面光洁度等优点使其成为精密制造中不可或缺的技术。此外,它不断随着智能制造的趋势而发展。

· 火花魔术师:突破传统加工的极限

· 火花如何雕刻金属:揭示电火花加工的原理

· 电火花加工的三种主要技术:线切割、模开和微钻孔

· 机遇与挑战:为什么选择电火花加工?

· 台湾群基 制造:电火花加工的应用

· 放电加工的未来

火花魔术师:突破传统加工的极限

在现代制造业中,在处理超硬金属、微孔或形状极其复杂的零件时,传统的车床和铣床往往达不到要求。这就是放电加工(EDM)的用武之地——就像从天而降的“火花魔术师”一样,它可以在金属表面精确地“雕刻”出所需的轮廓和细节。无论是淬火钢、碳化钨,还是模具中复杂的微观结构,只要设置正确的电极和加工参数,电火花加工都可以通过微小的放电弧逐渐逐层去除材料。换句话说,它的原理很像用火花逐点“侵蚀”金属,直到出现所需的形状。接下来,让我们仔细看看电火花加工的基本原理。

火花如何雕刻金属:揭示电火花加工的原理

电火花加工 (EDM) 是一种不依赖切削刀具的非传统加工方法。相反,它利用电极和工件之间的高频放电,瞬间产生局部高温,熔化甚至蒸发金属表面。然后,熔融或汽化的颗粒被绝缘介电流体冲走,逐渐形成所需的几何形状。

由于电极从不与工件直接接触,因此不涉及切削力,这意味着零件不受额外的机械应力影响。换句话说,电火花加工就像一束浓缩的火花,一点一点地“烧掉”金属,以微米级的精度去除材料,同时保持整体结构完整性。一旦理解了这个核心原则......

电火花加工的三种主要技术:线切割、模开和微钻孔

根据不同的加工需求,放电加工(EDM)可分为三种主要类型:

1. 线切割电火花加工

使用超细金属丝(最常见的是黄铜)作为电极,该过程的工作原理很像“线锯”,通过放电连续切割工件。线材在加工过程中自动送入,通常从粗切削开始,然后是多次精加工,以提高精度和表面质量。线切割电火花加工特别适用于导电板,能够生产冲压模具、精密齿轮以及各种复杂的平面或型材形状。

2. 电火花成型

2. 电火花成型

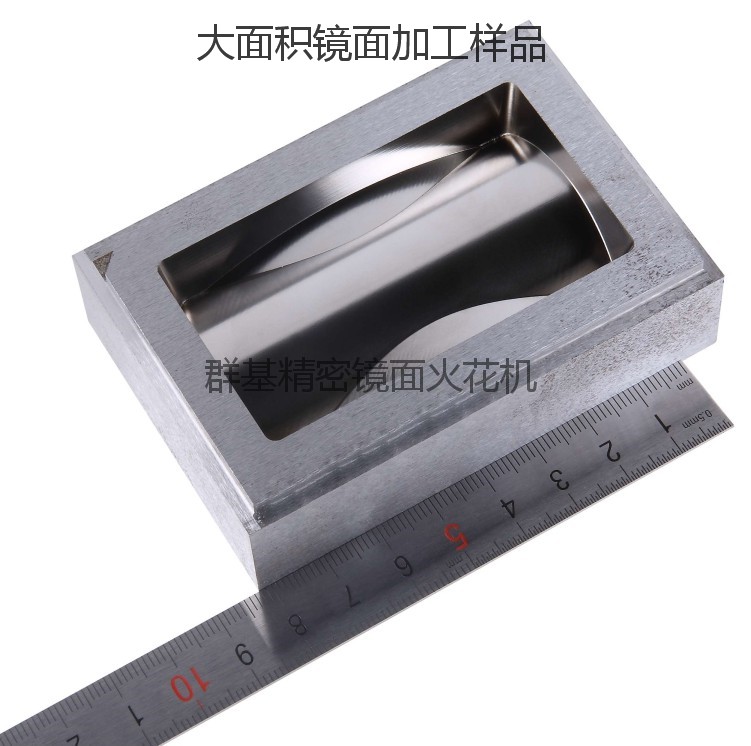

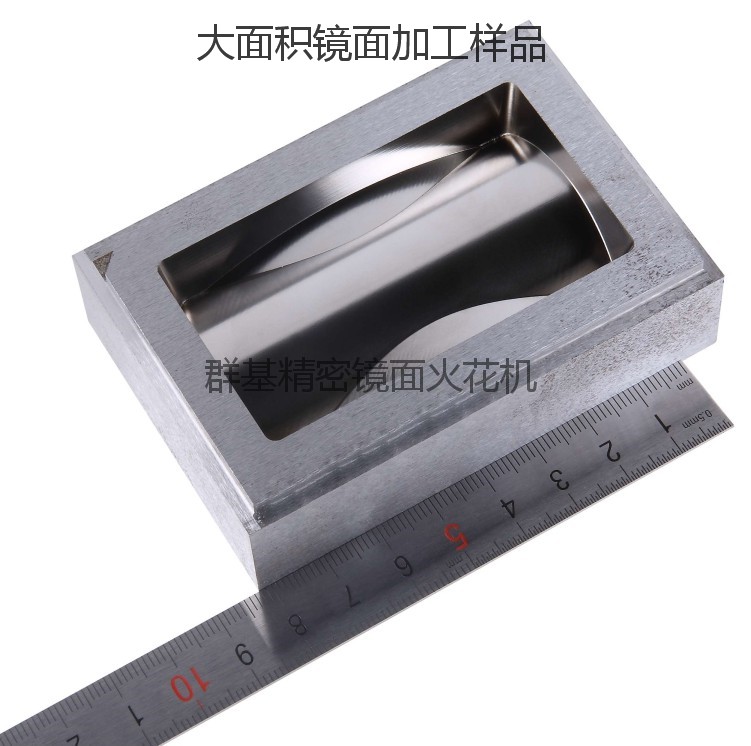

这种方法需要制造与所需工件几何形状相反的模具形状电极,通常由石墨、铜或铜钨合金制成。将电极浸入介电流体中,通过反复放电逐渐“雕刻”工件,形成与电极形状相同的空腔或模具。电火花成型广泛用于制造注塑模具、压铸模具和冲压模具,对于深腔和复杂轮廓特别有效。

3. 电火花钻孔

该技术专为创建深度相对较大的极小直径孔而设计,使用细长电极(例如铜棒或石墨棒)在连续向前馈送的同时进行脉冲放电。它可以产生几十到几百微米的冷却孔或射流孔。典型应用包括航空航天涡轮叶片、汽车喷油器和精密流体系统中的冷却孔。对于超硬合金或难以加工的材料,电火花钻孔通常是唯一可行的解决方案。

了解了这三种主要技术后,我们现在可以继续探索电火花加工的优点和局限性,以更好地评估其对不同应用的适用性。

机遇与挑战:为什么选择电火花加工?

尽管放电加工 (EDM) 的材料去除率比传统切割慢,但其独特的加工机制使其能够达到许多其他方法根本无法比拟的结果。它的优点和局限性齐头并进,需要在设计和工艺规划过程中进行仔细的权衡。

首先,电火花加工几乎不受材料硬度的影响。无论是淬火钢、碳化钨、钛合金还是镍基高温合金——只要材料具有导电性——都可以直接加工。电火花加工甚至可以在热处理后应用,无需软化或再硬化工艺。这使得它在模具制造和高硬度部件的生产中特别有价值。

其次,电火花加工可以“雕刻”出传统工具无法轻易触及的复杂结构。深腔、尖角、窄槽可以通过精心设计的电极逐层成型。这种能力使电火花加工成为制造高精度模具不可或缺的工具。

同时,由于电极从不与工件直接接触,因此零件几乎不会承受机械应力。因此,它不会因振动或切削力而变形或开裂。对于薄壁结构、脆性材料或微型部件,电火花加工提供了一种非常安全的加工方法。

结合多次精加工,电火花加工可以可靠地实现微米级尺寸精度和出色的表面质量,甚至可以接近镜面光洁度。这些特性使其特别适用于具有严格公差和表面要求的模具型腔和精密部件。

然而,电火花加工也面临着显着的挑战。其材料去除率相对较低,因此在大规模粗加工中不如铣削或车削效率和成本效益。因此,它最适合精密和高难度的应用。此外,电火花加工仅适用于导电材料;塑料、陶瓷、玻璃等绝缘体不能加工。

在加工过程中,电极本身会逐渐磨损,需要补偿或更换以保持精度。否则,可能会出现尺寸偏差。此外,工件表面会从卸料中形成重铸层,在某些情况下必须将其移除或抛光以满足最终要求。

最后,由于电火花加工在极窄的加工间隙内运行,因此必须牢固地夹紧工件。即使是最轻微的位移或振动也会导致形状偏差,因此夹具设计成为关键因素。

因此,电火花加工并不是“通用解决方案”,但凭借其克服硬度限制、创建复杂结构、提供高精度和卓越表面光洁度的能力,它仍然是许多最苛刻的制造任务不可替代的技术。

台湾群基制造:电火花加工的应用

电火花加工(EDM)在高难度、高精度制造中起着至关重要的作用。以下典型应用清楚地证明了它的价值:

· 模具行业:

注塑模具、冲压模具和压铸模具通常使用高硬度钢,并具有复杂的内部结构。电火花加工已成为制造这些模具的首选方法,特别是对于深腔、镜面光洁度型腔和微通道。例如,电火花成型可以“雕刻”冷却通道和排气路径等精密结构,确保模具在高压和高温条件下保持稳定和耐用。

· 航空航天工业:

飞机发动机中的涡轮叶片需要在高度硬化的镍基高温合金中设置直径仅为几百微米的冷却孔,而这些区域几乎无法用传统切割方法加工。电火花加工可以在不影响材料强度的情况下实现这种精度,使刀片能够承受极端温度。此外,具有螺旋微通道或锯齿状凹槽的航空航天结构部件也依靠电火花加工进行高精度加工。

· 汽车行业:

现代汽车发动机和传动系统包含许多小而关键的部件。喷油器需要极细的喷孔,而涡轮增压器和滑动阀则涉及复杂的通道。电火花加工可以精确钻孔、加工细槽,甚至恢复硬化齿轮或凸轮的轮廓,帮助汽车零部件保持精确的尺寸和最佳性能。

· 医疗器械:

医疗器械需要“小巧、精确、精细”的加工。植入物、手术刀片、接骨螺钉、钢板、牙钻,甚至由不锈钢或钛合金制成的心脏瓣膜部件都需要极高的精度和表面质量。电火花加工可以在几微米内实现无毛刺表面,确保这些生命攸关的设备符合最高的安全性和可靠性标准。

放电加工的未来

放电加工(EDM)是一种利用电火花能量“雕刻金属”的精密制造技术。尽管其加工速度比传统切割慢,但电火花加工在处理高硬度材料和复杂的微观结构时表现出不可替代的优势。无论是淬火钢、高温合金,还是极小的深腔和微孔,电火花加工都能达到精确的效果。由于不涉及切削力,工件几乎不会承受机械应力,从而更容易实现高精度和卓越的表面质量。

随着智能制造和自动化的不断进步,现代电火花加工机正在迅速发展。自动电极更换、机器人装卸以及实时监控系统等功能可实现扩展的“熄灯加工”。当与物联网 (IoT) 和数据分析相结合时,电火花加工正在稳步朝着更高的精度和效率发展。

电火花加工不仅仅是一种加工工艺,它还是一种集电能、材料科学和精密工程于一体的工艺。随着各行业对精度的要求越来越高,这项技术将继续在未来的制造业中发挥关键作用,比以往任何时候都进一步突破金属加工的界限。

金属加工的“火花魔术师"友情链接:火花机、平面磨床、沙迪克放电机、

2.

2.

联系我们

联系我们 一键电话

一键电话