火花机电极材料选择的五个关键因素

火花机 人员寻找的性能因素是金属去除率、磨损、表面光洁度、可加工性和材料成本。没有细节的大型腔通常需要一种能够提供高金属去除率、良好磨损并且以合理成本提供大尺寸的材料。这些性能因素可以在精细分类的等级中找到,其中粒度较大且材料经济。在另一个极端,具有锋利细节的非常小的型腔通常需要 Angstrofine 等级,其中良好的表面光洁度、非常好的耐磨性和可加工性至关重要。小粒径和高强度使该等级能够保持和保持复杂的细节。材料成本将是一个微不足道的因素。

每个应用都有不同的性能要求,在选择等级时应考虑这些要求。要考虑的工作因素是工件金属、要切割的型腔的形状、大小和数量,以及粗加工和完成工作所需的电极数量。

性能因素可能意味着成功与失败、利润与损失之间的差异。这些因素与客观比较测试程序中的图表一起,将对给定材料的性能进行准确评估。

因素 1:金属去除率 (MRR)

金属去除率通常以每小时立方英寸 (in3/hr) 表示,但实际上也可以用 $/hr 表示。

实现高效的 MRR 不仅仅是正确的机器设置的问题。它还涉及 火花机 过程中耗散的直接能量。这种能量可以通过三种方式消散:

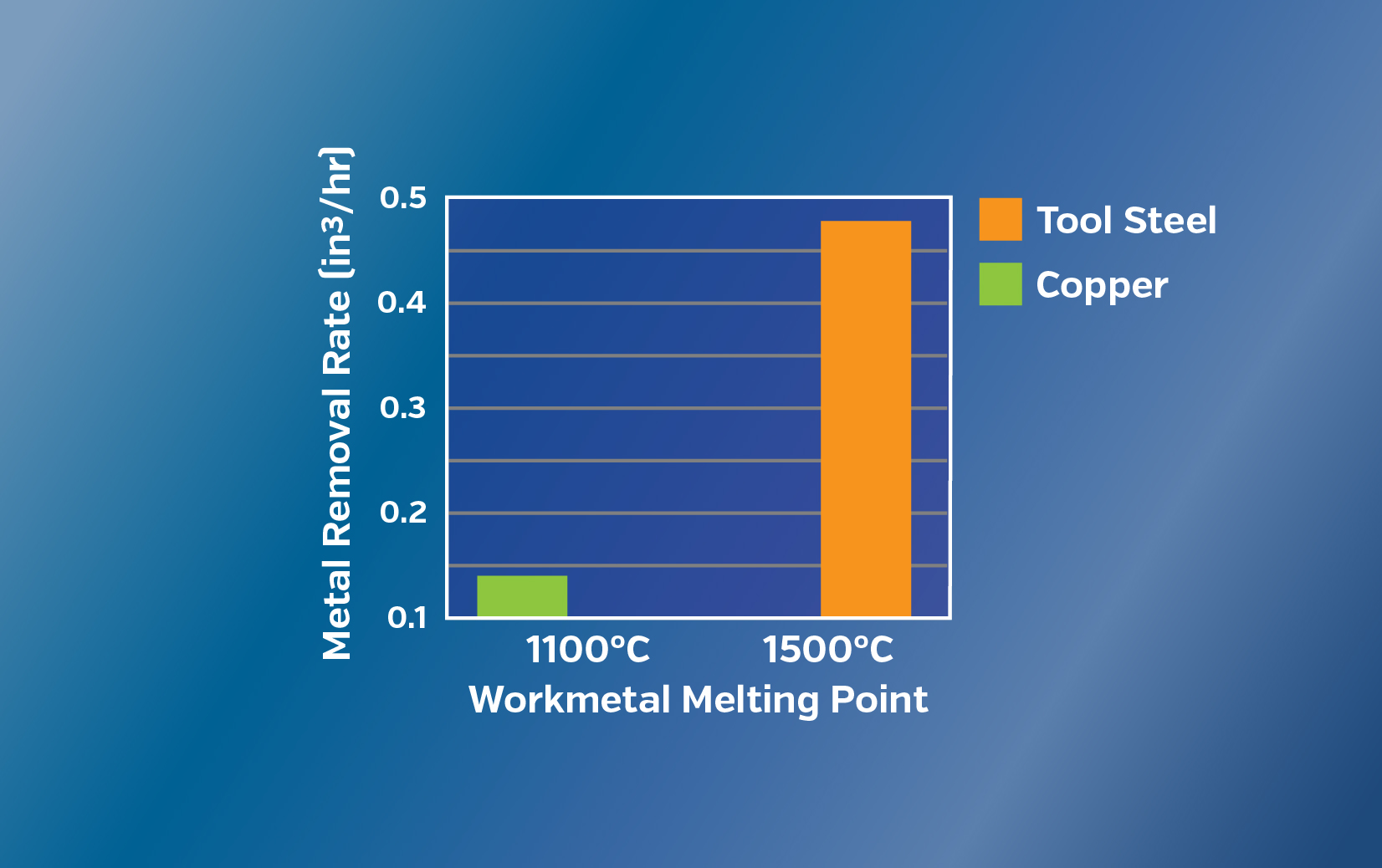

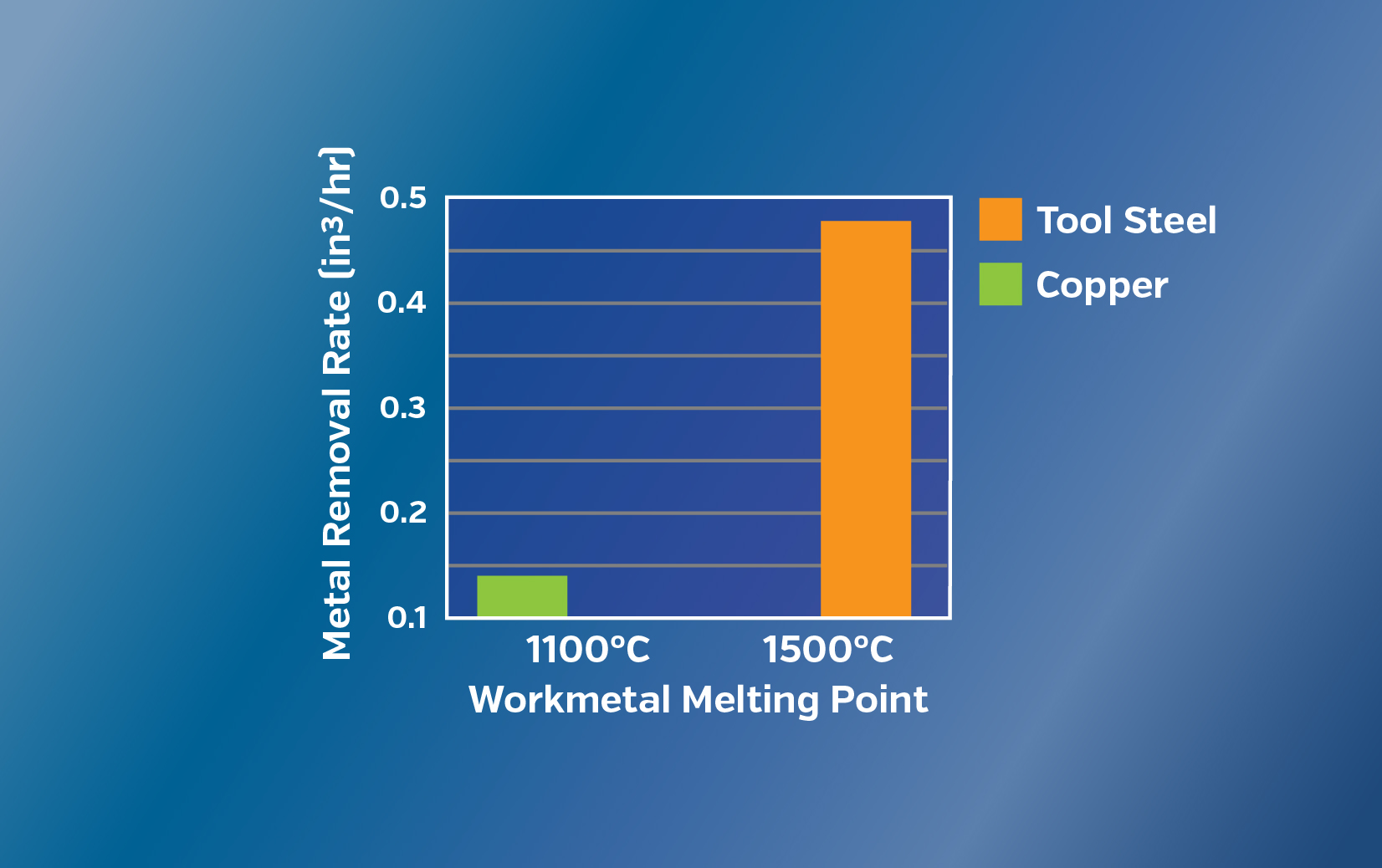

在工件中 —MRR 受工件材料物理特性的影响。工件的熔点和导热性很重要。例如,铜的熔点很低,但金属去除率通常仍然很低。这是因为铜是良好的热导体。这意味着热量消散得太快,因此会干扰金属的有效去除。另一方面,工具钢具有更高的熔点,但不如热导体好,因此比铜具有更好的金属去除率。在评估 火花机 性能时,考虑工件金属的两种特性非常重要(图 6-1)。

图 6-1 因为铜是一种良好的热导体,所以能量在工作金属中耗散,因此金属去除率非常低。工具钢是一种不良的热导体,金属去除率要高得多。

在缺口中 — 工作间隙中电极材料的颗粒会导致不稳定,能量可能会在间隙中耗散。这将减慢金属去除过程。

在电极中 — 机器可以平稳运行,同时消耗与工件一样多的电极。电极腐蚀不能完全消除,但可以通过选择合适的电极材料/加工金属组合并以最佳设置进行加工来最大限度地减少腐蚀。

显然,除工件外,任何位置耗散的能量都被浪费了,最大和最可控的损失是发生在电极中的损失。

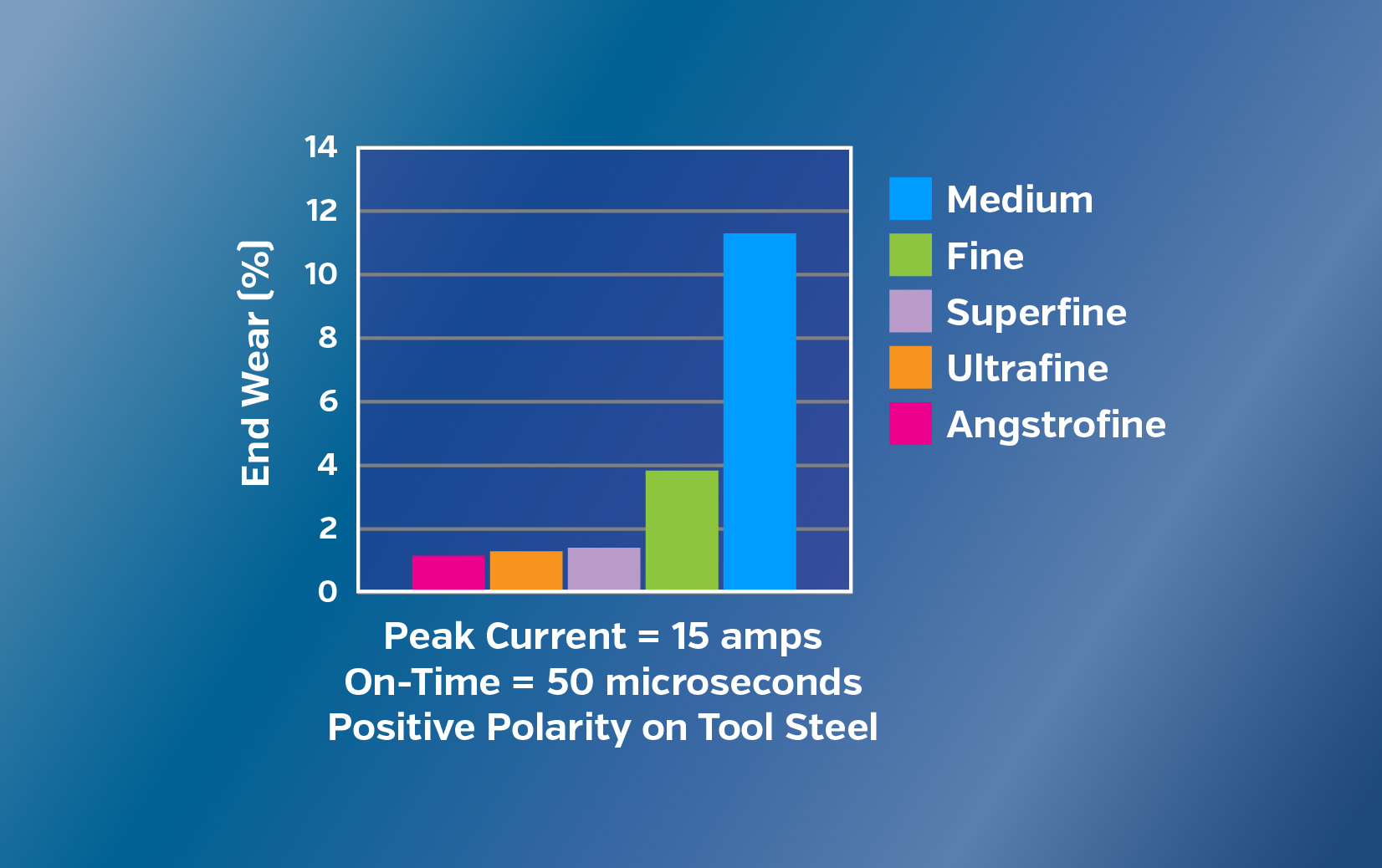

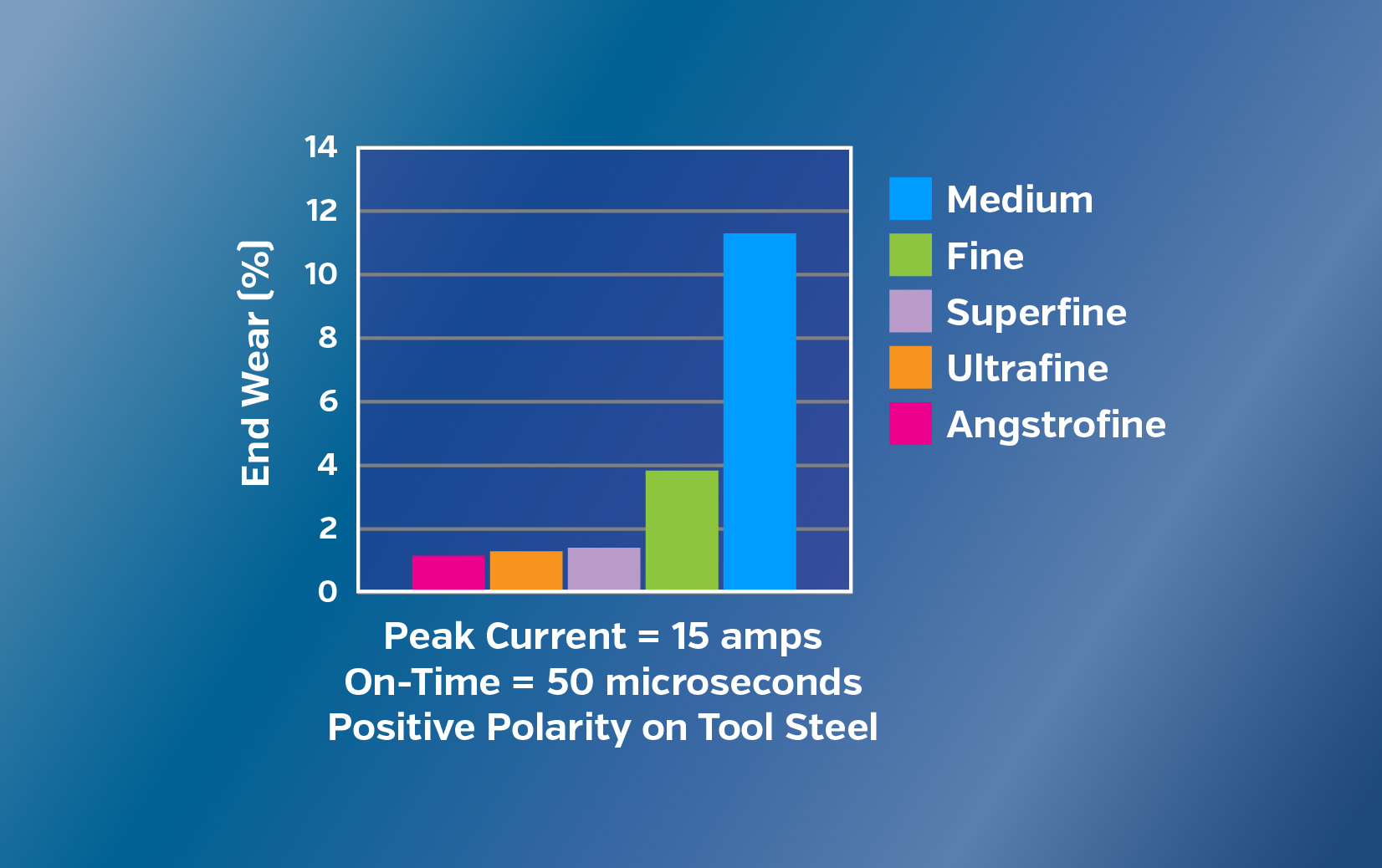

通常,当正极性切割时,石墨电极的粒径越大,电极切割工作金属的速度就越快。图 6-2 比较了一组条件下石墨的五种 火花机分类的金属去除率。

然而,切割型腔时,速度通常不是唯一的考虑因素。随着细节量的增加,石墨的粒径需要减小。

图 6-2.火花机 石墨的典型金属去除率比较。

因素 2:耐磨性 (WR)

有四种不同类型的磨损:体积磨损、角落磨损、末端磨损和侧面磨损(图 6-3)。边角磨损通常是最重要的,因为它将决定最终切割的精度程度。如果电极能够在其最脆弱的点成功抵抗腐蚀,那么整体磨损将降至最低,电极寿命将达到最长。电极材料产生和保持细节的能力与其耐磨性和可加工性直接相关。

如果要修整电极,边角磨损也很重要。必须将电极修整到超出此磨损区域。

图 6-3.电极损耗。

端部磨损 — 这是在 火花机 过程中电极长度的减少。可以通过测量切割前和切割后的电极长度,然后从原始长度中减去切割后的长度来计算量。

末端磨损 = 起始长度 – 最终长度

末端磨损率 — 末端磨损率(工作/磨损)可以表示为电极原始可用长度的百分比。工件中加工切口的深度除以测得的端部磨损。将此数字除以 100 将得出最终磨损的百分比。

边角磨损 — 电磁场往往集中在电极边角(图 6 /1),使边角受到更大的磨损。角度越尖锐,该区域产生的火花就越多,热量积聚也就越多。这会导致电极角落区域的加速磨损。钝角的磨损程度低于锐角。通过选择具有高强度和高密度的小粒径电极材料,可以最大限度地减少拐角磨损。

图 6-4.电磁场往往集中在角落。

边角磨损是通过首先获得明显的边角磨损读数来确定的。这是通过在光学比较器上测量电极来完成的。明显的拐角磨损是在 90° 角处损失的长度。

然后,通过将端部磨损量添加到明显的边角磨损中来获得真正的边角磨损。

边角磨损 = 表观边角磨损 + 端面磨损

拐角磨损率 — 然后,可以通过将切割深度除以真实拐角磨损来计算拐角磨损率。

体积磨损 — 这是指电极整个切割表面的综合磨损与从工件金属中去除的金属量。体积磨损可以通过重量或工作金属和电极通用的任何其他测量单位来计算。将在切割前后进行测量。该磨损率由以下公式计算:

侧面磨损 — 这是沿电极侧壁的磨损。

非轨道电极

侧面磨损是由从切割间隙冲出的颗粒引起的。当这些颗粒被电介质携带时,它们可以机械地磨损电极的侧面。如果该区域有过多的颗粒运动,火花偶尔会跳过侧面间隙,从而在电极侧面和工件之间产生切割。间隙桥接可能是由冲洗条件差、大颗粒或过多颗粒引起的。

侧面磨损会导致切口在电极穿过工件时逐渐变细。锥度的量是通过测量切口的底部并从切口顶部减去它来确定的。

轨道电极

环绕电极会导致使用电极的整个表面,而不是末端。当电极向侧面移动时,它会切割侧壁。由于切削过程中涉及的电极面积较大,因此可以增加加工电流以提高金属去除率。电极轨道大大降低了工件的侧壁锥度(图 6-5)。

图 6-5.在轨和非在轨电极侧磨损的比较。非轨道电极在末端和拐角处磨损更多,而腔侧壁逐渐变细。轨道电极沿侧面和末端均匀磨损,在腔体中产生更直的侧壁。

通常,小颗粒、高强度的石墨比大颗粒的石墨磨损得慢(图 6-6)。在一些加工金属中,使用各种类别的电极材料,使用每种材料的最佳设置,可以实现无磨损条件(小于 1% 的末端磨损)。

图 6-6.不同石墨分类的典型端部磨损。

无磨损

无磨损 火花机加工 被认为是 1% 或更少的电极磨损。石墨电极无磨损条件所需的参数是正极性和长导通时间。为了保持稳定的加工条件,应尽可能缩短关闭时间。

在无磨损情况下,电极将呈现银色涂层,这是工作金属电镀电极的效果。过多的电镀作用会导致电极生长。电极末端可能会形成结节并扭曲电极的形状(图 6-7)。

图 6-7。过度的电镀作用导致该电极形成结节。

无磨损设置不会产生最快的金属去除率。尽管可以使用五种分类中的任何一种的石墨获得无磨损条件,但并非所有电极/工作金属组合都可以置于无磨损状态。图 6-8 显示了每种石墨达到无磨损条件所需的大致最小导通时间。

图 6-8.不同石墨分类的无磨损比较。

因素 3:表面光洁度

火花机加工表面光洁度可以通过多种因素的组合来控制,例如导通时间、峰值电流、电极材料和工件材料。

随着电极在加工周期中的进行,它会产生其拥有的任何形状或形式的反向图像。电极表面的缺陷也会在工件表面重现。这包括磨损引起的颗粒损失或高温引起的材料损失。如果电极有凹坑,它会出现在工件上。最终的表面光洁度将是电极表面的镜像。

较短的导通时间和低峰值电流设置可产生最佳光洁度,因为这些条件会在工作金属中产生较小的凹坑。在满足这些条件之前,任何电极材料都不会产生良好的表面光洁度。

具有高强度和小颗粒的 Angstrofine 和 Ultrafine 石墨是精加工电极的最佳选择(图 6-9)。

图 6-9.不同类型石墨的典型表面处理。

CNC 效果

使用轨道电极可以获得更精细的表面光洁度。当电极通过其轨道模式移出时,可以对机器进行编程以不断减小安培数。这可以产生非常精细的饰面和较小的重铸层。

测量表面光洁度

美国测量光洁度的标准是 Ra(算术平均值),可以用微英寸或微米表示。欧洲标准是 VDI。RMS(均方根)已经过时,但仍可在一些出版物中找到。下表比较了这三种测量表面光洁度的方法。

| 表面粗糙度交叉参考 |

| 微英寸电阻 | 微米 Ra | VDI | μin RMS |

| 0.5 | 0.012 | - | 0.55 |

| 1 | 0.25 | - | 1.11 |

| 2 | 0.050 | - | 2.22 |

| 4 | 0.100 | - | 4.44 |

| 8 | 0.200 | 6 | 8.80 |

| 16 | 0.400 | 12 | 17.76 |

| 32 | 0.800 | 18 | 35.52 |

| 50 | 1.25 | 22 | - |

| 80 | 2.0 | 26 | - |

| 125 | 3.2 | 30 | - |

| 200 | 5.0 | 34 | - |

| 320 | 8.0 | 38 | - |

| 500 | 12.5 | 42 | - |

因素 4:火花机可加工性

大多数石墨很容易加工。硬度值高的材料会导致加工问题。制造时间受材料的粒度和强度以及所需的电极细节的影响。

在石墨中可能获得的最大细节受材料强度、颗粒和孔径的限制。如果尝试加工的细节超出材料所能处理的细节,可能会浪费加工时间。由此产生的高废品率是由于碎屑和断裂造成的。

高强度、小颗粒材料可以更好地加工出最小半径和紧密公差,并且所得电极将更长时间地保持该细节。埃斯特罗芬和超细类石墨可实现 0.020 英寸厚、1.0 英寸高超过 1.0 英寸的叶片,带有直径为 0.005 英寸的齐平孔。在超细和细分类中,很容易用石墨加工粗加工或细节较少的大型电极(图 6-10)。

因素 5:材料成本

应权衡火花机电极制造、磨损和修整成本,以确定最佳电极材料和机器设置。实际材料成本仅占 火花机加工总作业成本的一小部分。

许多作为 火花机电极材料出售的常见石墨对于粗加工光洁度和细节并不重要的型腔来说非常具有成本效益。但是,当应用于错误的工作时,它们确实会变得非常昂贵。每种应用都有不同的性能要求,在选择电极材料时应考虑这些要求。要考虑的工作因素是工作金属、要切割的型腔的形状、大小和数量,以及粗加工和完成工作所需的电极数量。

所选的火花机电极材料会影响制造时间、切割时间、人工和电极磨损。这就是为什么了解石墨等级的特性和特性以及它们与待加工加工金属的性能至关重要的原因。这些因素可以决定盈亏、成功和失败。

火花机电极材料选择的五个关键因素友情链接:群基火花机、火花机、沙迪克放电机

联系我们

联系我们 一键电话

一键电话