全国免费服务热线:13915592984

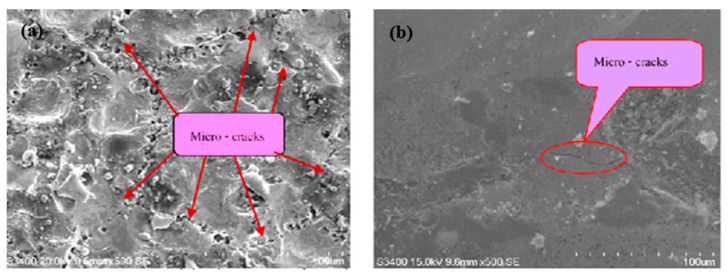

首先,火花机工艺的主要目的是加工具有高硬度的导电材料,这些材料使用传统加工工艺难以加工。据观察,由于产生高热量,表面改性在火花机加工 过程中自然发生,这会导致材料熔化和蒸发。较高的 MRR 导致较短的加工时间;然而,它也会影响加工工件的表面质量  。因此,与较高的 MRR 值相关的参数也会导致更高的表面粗糙度和表面改性。表面内陨石坑的数量和大小随着峰值电流和脉冲导通时间的增加而增加。在 火花机加工 过程中,由于与该工艺相关的高热能,工件材料会熔化并蒸发。然而,少量汽化材料在脉冲关闭期间重新凝固

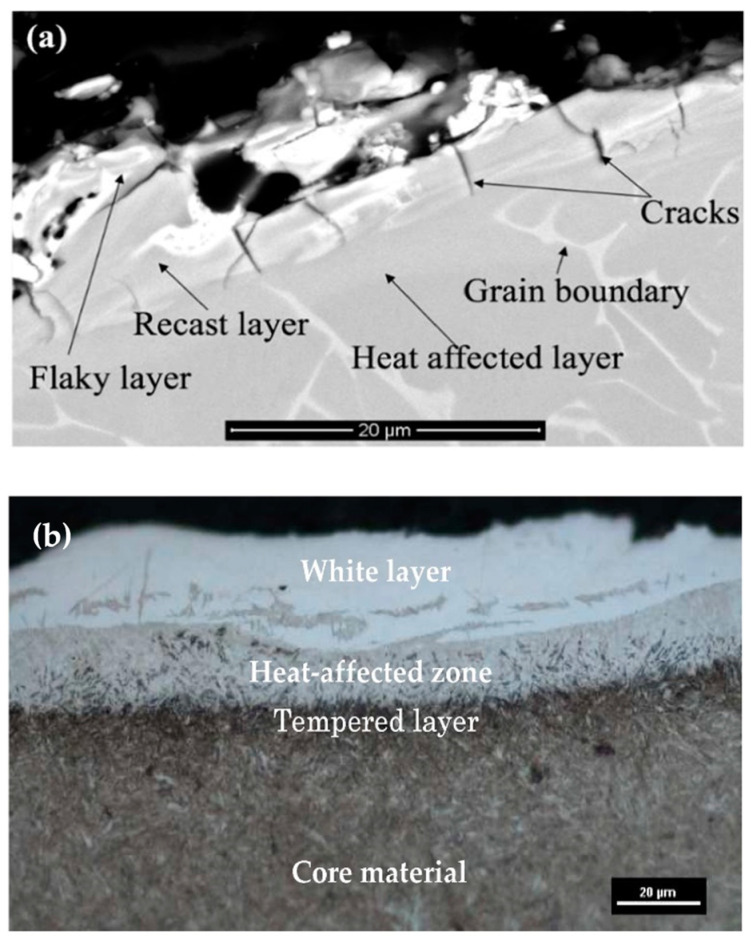

。因此,与较高的 MRR 值相关的参数也会导致更高的表面粗糙度和表面改性。表面内陨石坑的数量和大小随着峰值电流和脉冲导通时间的增加而增加。在 火花机加工 过程中,由于与该工艺相关的高热能,工件材料会熔化并蒸发。然而,少量汽化材料在脉冲关闭期间重新凝固  。因此,较高的脉冲间隔会导致熔化材料的再凝固速率较高。工具电极由于产生的大量热量而熔化,其中一小部分也会在工件表面凝固。因此,在 火花机加工过程中,新层的形成或表面成分的改变是不可避免的。电火花加工的表面层可分为三个不同的层:飞溅的 放电表面层、重铸层和热影响区

。因此,较高的脉冲间隔会导致熔化材料的再凝固速率较高。工具电极由于产生的大量热量而熔化,其中一小部分也会在工件表面凝固。因此,在 火花机加工过程中,新层的形成或表面成分的改变是不可避免的。电火花加工的表面层可分为三个不同的层:飞溅的 放电表面层、重铸层和热影响区 。所有三层组合在一起表示基材上方的 火花机加工的改性表面。

最顶层称为飞溅层。该层是熔融工具和工件材料重新凝固的结果,它们在表面上形成飞溅物。此外,该层含有大量碳,这是介电流体击穿的结果。飞溅的层可以通过后续加工轻松去除。飞溅层下面的层是重铸层或白色层。

该层是由于熔融材料插入到陨石坑上而形成的。热影响区 (HAZ),也称为退火层,位于重铸层下方。这是基材中经历过高温的部分。图 下

。所有三层组合在一起表示基材上方的 火花机加工的改性表面。

最顶层称为飞溅层。该层是熔融工具和工件材料重新凝固的结果,它们在表面上形成飞溅物。此外,该层含有大量碳,这是介电流体击穿的结果。飞溅的层可以通过后续加工轻松去除。飞溅层下面的层是重铸层或白色层。

该层是由于熔融材料插入到陨石坑上而形成的。热影响区 (HAZ),也称为退火层,位于重铸层下方。这是基材中经历过高温的部分。图 下  显示了 火花机加工工艺后在两种不同合金的表面上产生的不同层。

显示了 火花机加工工艺后在两种不同合金的表面上产生的不同层。