在粉末混合材料放电加工中,导电、半导电或磨蚀性粉末颗粒或粉末被添加到介电流体中,目的是在提高性能的同时改变加工表面。粉末颗粒通常被靶向沉积在加工表面上。添加导电粉末可显著提高介电流体的导电水平。此外,由于介电流体的绝缘强度较低,火花间隙也会增加。因此,碎屑可以很容易地从火花间隙中冲走,从而获得更好的工件表面光洁度。

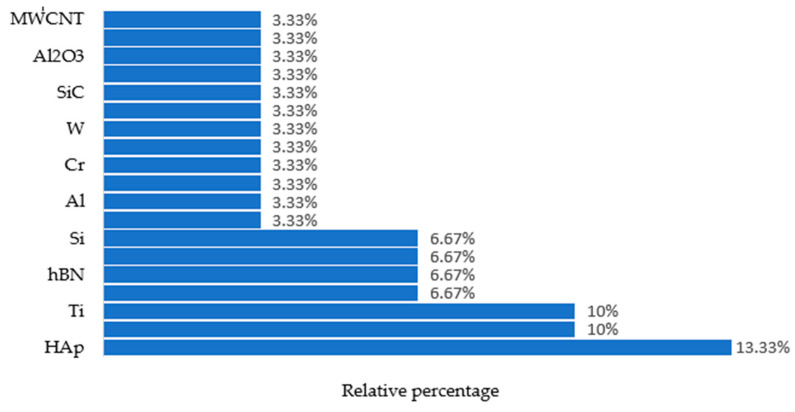

上图显示了本研究期间考虑的各种火花机加工工艺中不同粉末的使用。

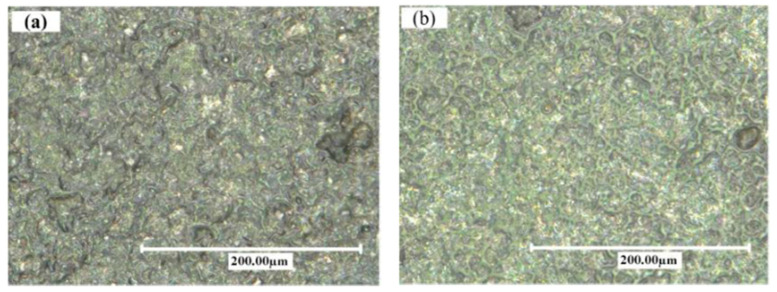

比较了通过传统 火花机 和粉末混合 火花机工艺获得的 SiCp/Al 复合材料的加工表面,如图 下图所示。

在粉末混合 放电加工 过程中,铝粉与煤油介电流体混合。常规电火花加工和粉末混合电火花的平均表面粗糙度值分别为 0.834 μm 和 0.571 μm。粉末混合 EDMed 表面中 Al 和 Si 的百分比较高。铝粉增加了工作流体的导电性,从而导致火花间隙增加。

在粉末混合 放电加工 过程中,铝粉与煤油介电流体混合。常规电火花加工和粉末混合电火花的平均表面粗糙度值分别为 0.834 μm 和 0.571 μm。粉末混合 EDMed 表面中 Al 和 Si 的百分比较高。铝粉增加了工作流体的导电性,从而导致火花间隙增加。

在粉末混合电介质存在下,工作流体很容易分解,并且在恒定电流和脉冲宽度下放电时间增加。因此,在粉末混合 火花机加工过程中,硅百分比增加。粉末混合放电表面的表面粗糙度比传统 放电获得的加工表面低 31.5%。传统的 EDMed 表面由更多的裂纹和孔组成,因为这个过程涉及更高的放电能量和短路。传统火花机加工过程中的电极间电容效应导致凹坑分布不规则和较大形状。另一方面,粉末混合的 放电 产生了更光滑的表面,缺陷更少。微裂纹的形成在很大程度上取决于 放电机加工过程中使用的放电能量和间隙处的有效放电能量水平。由于粉末混合放电机加工工艺中涉及的有效放电能量较低,因此粉末混合 EDM 表面的裂纹数量较少。与传统的 EDM 工艺相比,粉末混合 EDM 的表面显微硬度高 40%。

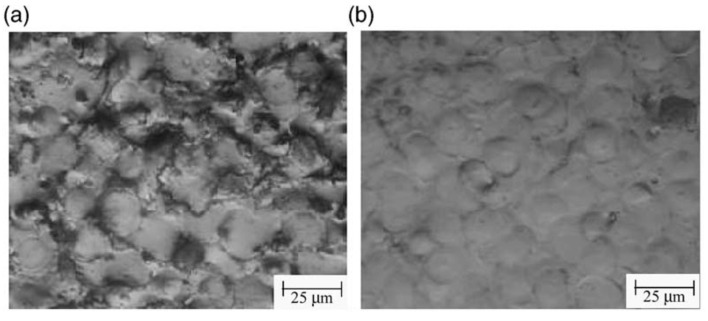

Pecas 和 Henriques 研究了硅粉与介电流体混合对 AISI H13 钢表面改性的有效性(如图 下图所示)。

他们发现,与传统的放电机加工工艺相比,粉末混合 放电机加工工艺的表面质量得到了显著提高。此外,电介质中粉末的存在会在工件表面形成较小的凹坑,这在产生更光滑的表面方面起着至关重要的作用。他们还从进一步的研究中发现,由于可以从加工表面去除不规则的凹坑,因此可以随着抛光时间的增加而提高表面光洁度。

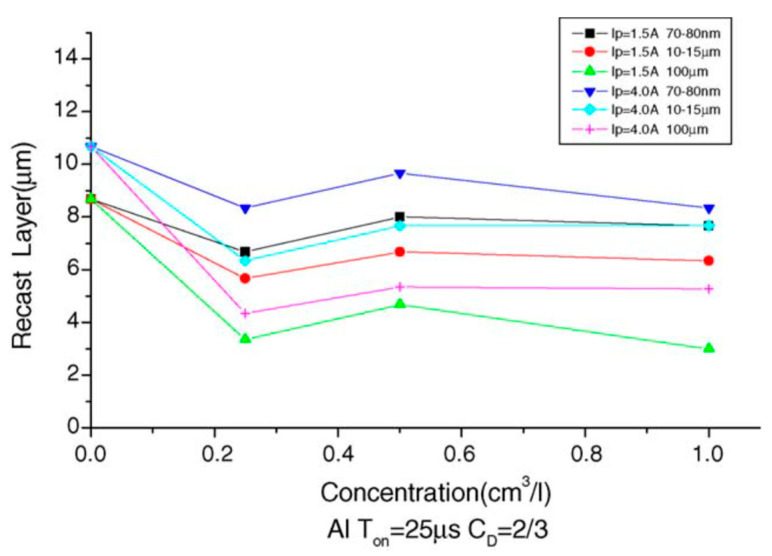

Yih-fong 和 Fu-chen 使用粉末混合放电机加工了 SKD 11 钢的表面,发现粉末颗粒的大小在决定表面质量方面起着重要作用。表面的粗糙度更多地取决于粉末的粒度,而不是粉末浓度。在使用的粉末中,铝粉因其优异的电性能和热性能而被发现是降低表面粗糙度的最佳方法。此外,他们发现当粉末被引入电介质中时,重铸层的厚度会减少。新形成的重铸层厚度随 Al 粉末浓度的变化如图 下图所示。

颗粒大小是决定重铸层厚度的重要因素。重铸层厚度随着粒径的减小而增加。铝粉产生最薄的重铸层,而铜粉产生最厚的重铸层。

颗粒大小是决定重铸层厚度的重要因素。重铸层厚度随着粒径的减小而增加。铝粉产生最薄的重铸层,而铜粉产生最厚的重铸层。

Al-Amin等通过在矿物油电介质中引入多种添加剂来加工316L钢表面。加入浓度为 0.5 g/L 的碳纳米管 (CNT) 粉末和羟基磷灰石粉末 (HAp),并使用纯 Ti 作为切削工具电极。当 CNT 粉末与 HA 粉末一起引入时,重铸层厚度从 15.29 μm 减少到 12.4 μm。此外,使用 CNT 粉末混合电介质后,表面粗糙度从 4.08 μm 显着降低到 3.16 μm。

除了粉末粒度外,粉末材料对粉末混合 EDM 的性能也有很大影响。Rajesh等研究了PMEDM加工后AISI 304钢的表面。以 MoS2 的粒径 (40 μm 和 90 nm) 和占空比 (2、6、10) 为输入参数。采用超声波振动以更好地冲洗,而峰值电流、放电持续时间、间隙电压和粉末浓度等参数在整个实验过程中保持不变。结果发现,当粉末粒径为90 nm、占空比较低时,MoS2沉积在机加工的AISI 304钢表面上,重铸的较低厚度为14.02 μm。在恒定的占空比下,在 40 μm 粒径处观察到较深的凹坑,在 90 nm 粒径处观察到较浅的凹坑。Singh等研究了石墨粉混合介电液,以优化高温合金Super Co 605的表面硬度和表面光洁度。他们使用圆柱形石墨片作为电极。使用了改进的介电流体流动系统,使导电石墨粉不会污染整个介电 EDM 油。随着碳百分比的增加,大量粉末沉积在新形成的表面上。此外,在粉末混合 EDM 的情况下,表面粗糙度降低,缩孔形成减少。Sharma等报道,粉末添加剂的熔点对表面粗糙度有影响。他们使用锆和锰粉末混合的介电流体,发现锆粉末导致较低的表面粗糙度 (SR)。

锰粉的熔点较低,因此具有较高的蒸发速率。因此,锰在加工表面上的沉积较低。

Hosni 和 Lajis 使用带有电介质的铬粉来加工 AISI D2 硬化钢的表面。铬粉的使用导致重铸层厚度急剧减少。当使用纳米铬粉末代替微铬粉末时,重铸层厚度进一步减小,表明纳米级粉末在粉末混合 放电机加工中的有效性。